ET-AT027 Torres metálicas en celosía

- Contenido

1. OBJETO DE LA ESPECIFICACIÓN

Establecer los requisitos generales que debe cumplir el suministro, fabricación, inspección y ensayos de las torres en celosía para líneas eléctricas de alta tensión de ENEL COLOMBIA.

2. CONDICIONES DE SERVICIO

Las condiciones ambientales y eléctricas del sistema que se deben tener en cuenta para el diseño de las torres, son las siguientes:

CARACTERÍSTICAS AMBIENTALES | |

| a. Altura sobre el nivel del mar | 300 msnm - 2800 msnm |

| b. Ambiente | Tropical |

| c. Temperatura máxima y mínima | 40 ºC y - 10 ºC respectivamente. |

| d. Nivel de humedad | Mayor al 90 % |

| f. Nivel contaminación (IEC 60815) | Medio (II) |

| g. Radiación Solar máx (w/m²) | < 1000

|

| h. Actividad Sísmica* | SI ( se deberá confirmar aceleraciones de acuerdo al sitio de instalación) |

Las torres deben cumplir con los requerimientos sísmicos exigidos en el Reglamento de Construcciones Sismo Resistentes NSR-10

3. SISTEMA DE UNIDADES

4. NORMAS DE FABRICACIÓN Y PRUEBAS

Todos los materiales, diseño, fabricación, pruebas y ensayos deberán ajustarse a la última revisión de las siguientes normas o de sus equivalentes:

ASCE - American Society of Civil Engineer

Boletín No 52: Guide for Design of Steel Transmission Tower.ANSI/ASCE 10: Design of Latticed Steel Transmission Structures

AISC American Institute of Steel Construction.

ANSI American National Standards Institute.

B.1.1 - Unified Screw Threads.

B.18.2.1 - Square and Hex Bolts and Screws.

B.18.2.2 - Square and Hex Nuts.

B.18.5 - Round Head Bolts.

B.18.21.1 - Helical Spring Lock WashersASTM - American Society for Testing and Materials.

A6 - Specification for General Requirements for Delivery of rolled Steel, Plates, Sheet Piling and Steel for Structural Use.

A36 - Specification for Structural Steel.

A283 - Specification for Low and Intermediate Tensile Strength Carbon Steel Plates of Structural.A572/A572M - Standard Specification for High-Strength Low-Alloy Columbium Vanadium Structural Steel. Quality.

A370 - Standard Methods and Definitions for Mechanical Testing of Steel Products.

A384 - Recommended Practice for Safeguarding Against Warpage and Distortion During the Hot Dip Galvanizing of Steel Structures.

ASTM A90/A90M - Standard Test Method for Weight [Mass] of Coating on Iron and Steel Articles with Zinc or Zinc-Alloy Coatings.

A123/A123M - Standard Specification for Zinc (Hot-Dip Galvanized) Coatings on Iron and Steel Products.

A143/A143M - Standard Practice for Safeguarding Against Embrittlement of Hot-Dip Galvanized Structural Steel Products and Procedure for Detecting Embrittlement.

A153/A153M - Standard Specification for Zinc Coating (Hot-Dip) on Iron and Steel Hardware.

A394 - Specification for Galvanized Steel Transmission Tower Bolts.

A563 - Specification for Carbon and Alloy Steel Nuts.

A780/A780M - Standard Practice for Repair of Damaged and Uncoated Areas of HotDip Galvanized Coatings.

B6-13 Standard Specification for Zinc.

E165/E165M - Standard Practice for Liquid Penetrant Examination for General Industry.

E1417/E1417M - Standard Practice for Liquid Penetrant Testing.

F2329 - Standard Specification for Zinc Coating, Hot-Dip, Requirements for Application to Carbon and Alloy Steel Bolts, Screws, Washers, Nuts, and Special Threaded Fasteners.

F436-11 Standard Specification for Hardened Steel Washers.

Pueden emplearse otras normas internacionalmente reconocidas equivalentes o superiores a las aquí señaladas, siempre y cuando se ajusten a lo solicitado en la presente Especificación Técnica.

Las normas citadas en la presente especificación o cualquier otra que llegare a ser aceptada por ENEL COLOMBIA, se refieren a su última revisión.

5. REQUERIMIENTOS GENERALES

Las torres metálicas deberán suministrarse completas (por torre, no por tipo de material) incluyendo la superestructura, las extensiones de cuerpo y patas, los ángulos de espera o stubs con cleats de anclaje a la cimentación o las parrillas metálicas, los pernos tuercas y arandelas de presión relleno y planas, escalera de pernos y dispositivos antiescalatorios, señales, los elementos necesarios para la instalación de las cadenas de aisladores de los conductores y cable de guarda.

Todas las estructuras deberán ser de acero galvanizado.

Las estructuras se entregarán en el sitio establecido por ENEL COLOMBIA, contadas y clasificadas de acuerdo con los planos definitivos y de taller, y listados aprobados.

A partir de las siluetas y arboles de carga, el fabricante deberá entregar en medio físico y digital (en el software acordado entre las partes) las memorias de cálculo estructurales (incluidas las reacciones en la base con cargas de trabajo), cálculos de conexiones ( pernadas), tablas de materiales (Incluida la tornillería y platinas de relleno), planos de despiece de la estructura metálica, planos de armado que faciliten su montaje, adicionalmente se debe presentar un listado de composición por cuerpo y por extensión desde el cuerpo menor al máximo.

6. DISEÑO

Los diseños deberán ser tales que el número de partes desiguales sea el menor posible, para facilitar su transporte, montaje e inspección. los detalles en los planos de montaje y construcción en las interconexiones deben ser de fácil entendimiento, permitiendo vistas alternativas que aclaren la información suministrada.

El diseño de las estructuras deberá ser tal que la estructura ensamblada soporte las máximas cargas de diseño, con los factores de sobrecarga o seguridad aplicados sin experimentar sobreesfuerzo o deformación permanente en cualquier miembro individual.

Se deberá adoptar un sistema de arriostramiento preferiblemente triangular.

6.1 APROBACIÓN DE DISEÑOS

El contratista deberá suministrar para aprobación los resultados de la simulación estructural incluyendo cálculo del peso de las torres, cargas de viento sobre la estructura y las cargas de montaje para cada tipo de estructura. También deberá entregar planos de siluetas, tabla de características de los perfiles. Utilizados en los diseños de las torres. Deberá presentar a una explicación detallada de la filosofía estructural de análisis y diseño del software utilizado, así como las fórmulas básicas de esfuerzos, relaciones de esbeltez de cada miembro y condiciones particulares en las extensiones.

7. DETALLES ESTRUCTURALES

Donde sea posible, las platinas de conexión deberán evitarse siendo preferibles las conexiones directas.

Deberá evitarse las juntas con excentricidades en miembros portando esfuerzos, calculados y en su lugar deberán utilizarse platinas de conexión que produzcan uniones concéntricas.

Deberán evitarse las platinas de conexión en miembros redundantes, usándose conexiones directas siempre que sea posible

8. DIMENSIONAMIENTO DE LAS ESTRUCTURAS

Las torres serán de sección cuadrada y sus caras opuestas iguales. Las extensiones de pata deberán ser intercambiables entre las diferentes extensiones de cuerpo de un mismo tipo de torre.

Se deber verificar las combinaciones de extensiones entre patas y cuerpo. Las uniones entre estructuras y stub deben ser diseñadas de modo que se puedan combinar con las diferentes extensiones.

9. MEMORIAS DE CÁLCULO

Para cada tipo de torre el contratista deberá presentar y someter a aprobación:

a) Método de diseño y los esfuerzos máximos para cargas incluyendo el factor de seguridad.

b) Planos de montaje en donde se indique la ubicación dimensiones de todos los elementos su numeración, así como la longitud y diámetro de los pernos requeridos. En especial se indicarán los detalles de todas las conexiones. Deberá indicarse la ubicación de la escalera de pernos, ubicación de los dispositivos antiescalatorios y señales de numeración y peligro.

c) Dimensiones, detalles e instrucciones para montaje de los ángulos de espera.

d) Lista de materiales incluyendo los pesos calculados para los diferentes elementos de la estructura.

Las memorias de cálculo deben tener en cuenta lo siguiente:

a) Las cargas mecánicas de diseño producidas por conductores y cable de guarda, se obtienen multiplicando las cargas de trabajo por los siguientes factores:

1,65 para cargas transversales debidas al viento para estructuras de suspensión, en el caso de estructuras de retención se considerará un factor de 2,00.

1,40 para cargas debidas al ángulo de deflexión.

1,20 para cargas longitudinales

1,10 para las cargas verticales excepto para el peso de la estructura, cuyo factor será 1,00.

b) Se tendrá en cuenta para carga de presión del viento la cual se deberá acorde con la norma ASCE 74-2021 o vigente de acuerdo al sitio de instalación.

c) Para Aceleración sísmica horizontal se considerará la definida en la norma NSR-10 de acuerdo al sitio de instalación.

d) Para Aceleración sísmica vertical se considerará la definida en la norma NSR-10 de acuerdo al sitio de instalación.

e) El tipo de suelos donde instalaran los apoyos según Norma Colombiana de diseño y construcción sismo resistente NSR - 10 en la Capitulo A.2 Tabla A.2.3

Los cálculos deben presentarse teniendo en cuenta lo definido en en el líteral “22.5 REQUISITOS MECÁNICOS EN ESTRUCTURAS O APOYOS DE LÍNEAS DE TRANSMISIÓN” del “Reglamento Técnico de Instalaciones Eléctricas - RETIE”.

10. ANÁLISIS DE FUERZAS EN TORRES DE CELOSÍA

El análisis de fuerzas debe comprender una distribución de fuerzas axiales entre los miembros principales de la torre, equivalente a la obtenida al suponer la torre como un conjunto especial de elementos rectos, prismáticos, esbeltos y elásticos, conectados entre sí mediante nodos articulados y cuyo comportamiento ante la acción de cargas externas y de peso propio se caracterice por lo siguiente:

a) Estabilidad cinemática del conjunto estructural

b) Relación lineal entre las cargas aplicadas y los desplazamientos de los nudos de la estructura.

c) Magnitud de los desplazamientos de los nudos obtenida a partir de la rigidez de la estructura y de la hipótesis de carga considerada.

d) Magnitud de las fuerzas axiales obtenidas a partir de la deformación axial del miembro según los desplazamientos de sus nudos extremos.

Adicionalmente se debe considerar como máxima flexión permitida en el diseño para la altura total de la estructura no debe superar la relación de H/100.

11. CONEXIONES EN TORRES

Todas las partes metálicas de las torres deberán conectarse por medio de pernos arandelas y tuercas que deberán cumplir con la última revisión de las normas ASTM A394 y ASTM A563 y deberán galvanizarse en caliente de acuerdo con la norma ASTM A153. Las tuercas y cabezas de los pernos deberán ser hexagonales. La rosca de los tornillos y tuercas debe ser simétrica. No se aceptarán conexiones con remaches como tampoco con soldadura.

Las uniones de los elementos se proyectarán de tal manera que se reduzca en lo posible el momento de excentricidad. Los extremos de los miembros se deberán recortar donde sea necesario para eliminar o reducir la excentricidad en las uniones.

Los miembros sometidos a esfuerzos calculados sé unirán por lo menos con dos pernos por conexión. Dichos miembros se podrán conectar con un solo perno solo en el caso en que constructivamente sea más adecuado y según cálculos ese perno único este cargado a menos del 50 % de su capacidad. Los miembros diagonales se unirán en el punto de intersección por uno o más pernos.

La parte roscada del perno deberá estar por fuera del plano de corte. El perno deberá tener una longitud tal que sobresalga de la tuerca, después de colocada, al menos tres roscas sin exceder de 10 mm.

Donde exista traslapo de ángulos, la arista exterior del ángulo inferior deberá ser chaflanada para permitir un buen ajuste entre los ángulos. El chaflán deberá hacerse antes del proceso de galvanización.

Las roscas de todos los pernos y tuercas deberán ser limpiadas por centrifugación o con cepillo.

12. PLANOS DE DISEÑO Y FABRICACIÓN

En los planos se señalará claramente la colocación, conexiones y secciones de todos los miembros de la estructura; la cantidad, tamaño y localización de los pernos en cada conexión, las propiedades mecánicas de los materiales empleados, tanto en los miembros como en sus conexiones, todos los demás detalles que sean necesarios para la correcta fabricación y montaje de las estructuras. El plano de fabricación y montaje deberá ser único, no aceptándose, la entrega de esquemas de fabricación individuales para cada pieza.

Deberán detallarse como mínimo en los planos los siguientes aspectos:

a) Miembros de diferentes tamaños.

b) Miembros con diferentes vistas, doblajes etc.

c) Miembros con diferentes punzonados.

d) Dimensionamiento de corte de todas las piezas o posiciones, con sus respectivas cantidades.

e) Detalles de todas las conexiones entre los elementos que conforman la estructura indicando cuando sea el caso, cuales deben efectuarse durante el montaje.

f) Detalles, localización y dimensionamiento de perforaciones, platinas, acabados etc.

g) Marcado de las piezas e indicación de la secuencia del montaje.

h) Listado completo de materiales, calidad de material utilizado, y todo lo necesario para realizar la fabricación y el montaje con precisión y seguridad.

i) Tablas de torque.

Los detalles para las torres de transmisión deberá mostrarse en la siguiente secuencia:

a) Un plano de montaje mostrando las dimensiones básicas, vistas necesarias marcas y cualquier otra nota aclaratoria

b) Detalles de los ángulos de espera, pernos de anclaje y bases

c) Los detalles de la torre

d) Los detalles de la cruceta, con sus planos de montaje

e) Los detalles de las extensiones de cuerpo y patas o extensiones con los planos de montaje correspondientes.

Adicionalmente se debe suministrar la lista de composición correspondiente a cada tipo de estructura con todas sus extensiones y partes de ellas, incluyendo los siguientes datos: Número de posición, clase de material y su dimensionamiento, cantidad y dimensiones de los pernos, arandelas etc.

13. MATERIALES Y FABRICACIÓN

13.1 CALIDAD DEL ACERO ESTRUCTURAL

Las torres de la línea de transmisión deben fabricarse con aceros de resistencia normal y/o alta de acuerdo con las fuerzas axiales resultantes en los miembros de la torre, provenientes de las hipótesis de montaje y al aprovechamiento más económico del material.

Para perfiles se aceptará el uso de acero de alta resistencia el cual deberá cumplir como mínimo con la especificación ASTM A572 grado 50, con un punto de fluencia de 345 MPa o 3515 kg/cm2. En cuanto a platinas se aceptará como mínimo el uso de acero A36 con punto de fluencia con un punto de fluencia de 245 MPa o 2498 kg/cm2.

Para el inicio de la fabricación previamente deben haber sido aprobadas tanto las memorias de cálculo como los planos de diseño y fabricación.

Una vez terminadas todas las partes deberán quedar libres de abolladuras, torceduras, dobleces u otras deformaciones del material que dificulten el montaje de las estructuras o hieran las manos del personal que las maneje.

Los huecos de los pernos deberán quedar localizados en el sitio exacto, en forma tal que al estar los miembros en su posición de ensamblaje los huecos queden exactamente centrados. No se permitirá el escariado para corregir errores de localización, tolerándose una diferencia de 0.8 mm entre la localización de los huecos y la indicada en los planos.

Los huecos para pernos localizados cerca de los dobleces, deberán hacerse después, del doblaje, para evitar su distorsión. Cualquier rebaba que quede después del troquelado o taladrado de ser removida con una herramienta de biselar adecuada antes de la galvanización.

Los dobleces deberán hacerse preferiblemente en frío. De requerirlo el espesor del material o la dificultad del doblaje, se aceptará que este sea hecho en caliente previa aprobación.

Los cortes deberán hacerse normalmente con cizalla y deberán quedar limpios, sin rebaba ni bordes salientes o cortantes. No se aceptarán cortes con soplete.

Cada miembro de las torres deberá ser fabricado de una sola pieza, sin uniones del material, su longitud no deberá exceder de 9 metros.

El diámetro de los huecos debe exceder en 1.6 mm (1/16") al diámetro nominal de los pernos correspondientes.

Todos los materiales deben cumplir como mínimo con todas las tolerancias de fabricación estipuladas en la norma ASTM A6 antes y después de la fabricación de la torre.

Los elementos no deben presentar grietas, abolladuras, laminaciones, torceduras, rebabas o cortes mal ejecutados.

Los tornillos estructurales metálicos deberán contar con una cabeza hexagonal y un cuerpo cónico con dos partes, una roscada y otra sin roscar.

Para el caso de los tornillos, debe garantizarse que los esfuerzos a cortante serán asumidos en la zona de vástago sin roscar.

Todos los tornillos se deben instalar con una arandela galvanizada debajo del elemento (tuerca o cabeza de tornillo) que se gire durante el apriete. El fabricante deberá suministrar la tornillería con un porcentaje adicional de 3% correspondiente a perdidas o desperdicios durante el proceso de montaje.

14. MARCAS PARA EL MONTAJE

Antes de galvanizar todos los miembros incluyendo todas las platinas y partes, deberán ser estampados los números y letras definitivos, debiendo corresponder con los planos aprobados y la lista de materiales.

Las marcas para montaje deberán tener la forma de leyenda establecida en este numeral identificando el tipo de torres, la calidad del acero y número de identificación de ítem apropiado. No se permitirán letras sufijas indicando lado derecho o izquierdo.

Los números y las letras deberán ser por lo menos de 20 mm de altura y ser claramente legibles después de la galvanización.

Ejemplo: A160H

Donde:

A tipo de torre

160 Orden de localización del elemento estructural de la torre

H H para acero de alta resistencia y sin letra para acero normal.

Los planos de montaje deben indicar claramente la posición de cada uno de los miembros de la estructura mediante el número de montaje correspondiente. Los miembros con un mismo número de montaje deben iguales e intercambiables.

Adicionalmente el proveedor deberá suministrar una placa metálica en acero galvanizado, en bajo relieve, para instalar a dos metros por encima del empotramiento, la siguiente información:

- Nombre o razón social del fabricante

- ENEL COLOMBIA.

- Longitud de la torre en metros

- Carga mínima de rotura en N o kgf

- Peso de la torre

- Fecha de fabricación.

- Número del contrato

15. GALVANIZACIÓN

Después de terminadas todos los trabajos de fabricación y verificado el correcto armado de la estructura con todos sus elementos por parte de ENEL COLOMBIA, todas las piezas de acero deberán limpiarse de oxido, escamas, polvo, grasa, aceite y cualquier otra sustancia extraña, antes de ser galvanizadas en caliente.

Los ángulos de espera o stubs deberán galvanizarse totalmente.

Los trabajos de preparación del galvanizado y el proceso de galvanización en si, no deberán afectar en forma adversa las propiedades mecánicas del acero. Se deberá evitar que se presenten pandeos y torceduras.

Para evitar pérdidas en la ductilidad y en la resistencia del acero que puedan producirse a causa del proceso de galvanización deberán seguirse las recomendaciones consignadas en la norma ASTM A143.

Los perfiles platinas y elementos similares para las estructuras, deberán ser galvanizados de acuerdo con lo especificado en la norma ASTM A123 y los dispositivos antiescalatorios, pernos, tuercas y arandelas de acuerdo con la norma ASTM A153, con un recubrimiento mínimo de 610 gr/cm2.

Las roscas de las tuercas deberán rectificarse después de la galvanización y posteriormente deberán lubricarse con aceite. La tuerca deberá girar fácilmente sin flojedad excesiva a todo lo largo de la rosca del perno, permitiendo su atornillado a mano.

El galvanizado deberá quedar liso, limpio, uniforme, continuo y libre de defectos el exceso de zinc en pernos, tuercas, arandelas deberá ser removido por centrifugado.

Los defectos tales como variaciones excesivas en el espesor de la capa de zinc, falta de adherencia, aspereza excesiva, constituirán causa suficiente para que las piezas sean rechazadas.

La calidad del material empleado en el proceso de galvanización debe cumplir con la norma ASTM B6.

16. ACCESORIOS

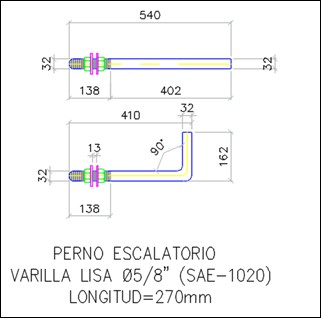

Se debe incluir dentro del suministro de las estructuras pernos escalatorios, los cuales deben ser considerados para instalar a cada lado del ala del montante de la pata D, estos pernos se ubicarán a partir de los 3 metros respecto de la eclisa de unión del montante de la pata con el stub y se deben distanciar cada 40 cm, en el Anexo 1 se incluye detalle de los pernos.

Las estructuras deberán considerar una platina y las perforaciones necesarias que permitan la sujeción de los herrajes para la sujeción del cable de guarda, esta platina y sus perforaciones se deben considerar dependiendo del tipo de estructura (circuito sencillo o doble) en la parte externa del elemento de la estructura dispuesto para tal fin.

De ser requerido, las estructuras deberán considerar las perforaciones correspondientes para instalación de los conectores de puesta a tierra, las cuales se deberán realizar a una distancia aproximada de 10 cm por encima del nivel del pedestal, de tal forma que permita la conexión de a la estructura de un conductor de cobre calibre 2/0 AWG.

Se deben considerar dentro del suministro los soporte y/o perforaciones correspondientes para la fijación de las placas de señalización y marcación de cada torre, los detalles para la fijación de estos elementos se deberán solicitar a Enel Colombia en el momento de inicio del pedido.

La disposición final de estos elementos será presentada para aprobación de Enel Colombia durante el proceso de revisión de los diseños de cada pedido.

17. PRUEBAS E INSPECCIÓN GENERAL

Será responsabilidad del fabricante y a su cargo los costos por la ejecución de todas las pruebas incluidas en estas especificaciones y deberá someter a aprobación los certificados correspondientes a los reportes de prueba.

Los procedimientos para usarse en todas las pruebas v los lugares en donde se realizarán serán aprobados por ENEL COLOMBIA, antes de las pruebas.

El fabricante presentará al Inspector todas las especificaciones técnicas usadas para la compra de la materia prima y suministro de componentes por sus subcontratistas y también los correspondientes certificados de aceptación y reportes de prueba.

El fabricante es responsable por el diseño y funcionamiento satisfactorio de cualquier material de él o suministrado por sus subcontratistas. Cualquier gasto que sea necesario hacer por reemplazo de material defectuoso o modificaciones al diseño serán a cargo del fabricante.

A menos que se especifique lo contrario el fabricante notificará al Inspector con anticipación:

El inicio de la fabricación

El producto está listo para ser probado

El producto terminado está Iisto para las pruebas de aceptación final

ENEL COLOMBIA realizará una inspección con el material en Negro, en la cual se realizará el pre-armado de la estructura por parte del PROVEEDOR y se verificará el cumplimiento de la instalación de los perfiles y tornillería definida en la ingeniería suministrada por ENEL COLOMBIA, acabados, marcación y la finalización del proceso de perforación y biselado.

Una vez finalizada la inspección en Negro, con resultado positivo, se procederá al galvanizado y se programará la inspección de producto final en la cual se realizará la verificación del galvanizado, en la que cada componente de la estructura será inspeccionado visualmente y con un equipo adecuado para verificación de los espesores del recubrimiento y dar conformidad del revestimiento de la capa de zinc con los requisitos de las normas ASTM A123 y A153 en su última versión y la ingeniería.

17.1 PRUEBAS DE ACEPTACIÓN

Verificación Visual

Verificación dimensional

verificación dimensional de tornillos y arandelas (para los criterios de aceptación de estos elementos se seguirá lo indicado en las especificaciones técnicas ET457, ET 462 Y 463.

Pre-armado de la estructura en negro para verificar el apropiado corte, marcación, perforación y conexión de cada elemento dentro de la estructura. Se deberá realizar el Prearmando al primer prototipo de cada torre, preferiblemente este prearmado debe realizarse a la torre completa, si por su tamaño no es posible realizar el prearmado completo se podrá aceptar el pre-armado por secciones, para lo cual se debe tener en cuenta:

Pre-armado de una cara transversal y una longitudinal de la pata a primer cierre.

Pre-armado de una cara transversal y una longitudinal de primer cierre junto con cuerpos del tronco piramidal de la torre.

Pre-armado del cuerpo recto superior completo junto con las crucetas completas.

Verificación espesor de galvanizado. (Una vez se brinde el visto bueno después del pre-armado de la estructura.).

Los ensayos deben ser realizados por operarios con suficiente experticia en su realización, dado que, al tratarse de inspecciones meramente visuales, es fundamental el conocimiento profundo sobre el tema y la interpretación de resultados.

Se considerarán defectos críticos objeto de rechazo de la estructura, los siguientes:

Imposibilidad de realizar el pre-armado de la estructura.

Recubrimiento menor que el especificado o zonas que no presenten galvanizado.

Desprendimiento del revestimiento de galvanizado debido a la no limpieza de la escoria en los cordones de soldadura y/o no limpieza del material previo al galvanizado.

Perforaciones con el eje desviado respecto a su posición teórica, taponadas o de diámetro inferior al especificado.

Superficie de la estructura con rugosidades pronunciadas, burbujas en cantidad exagerada, presencia de pitting o corrosión en la materia prima.

Espesores de materia prima inferiores a lo definido en los planos de diseño.

Elementos de acero doblados o deformados o fabricados incorrectamente.

No realizar marcación individual de las secciones acorde a los planos suministrados y/o marcación que no corresponde a la pieza.

Incumplimiento de las dimensiones requeridas para la pieza.

Marcación no legible de las piezas estructurales finalizado el galvanizado.

No se permiten pandeos o torceduras en ningún elemento estructural, causados por el proceso de galvanizado.

La inspección realizada por ENEL COLOMBIA no libera al PROVEEDOR de la responsabilidad en el cumplimiento de los requisitos de calidad del material.

17.2 Criterios de aceptación y/o rechazo

| Prueba de Aceptación | |||

≤ 50 Piezas | > 50 y ≤ 1200 | > 1200 | |

| para Verificación Visual-Dimensional-Galvanizado y Prearmado | 15 muestras por referencia | 50 muestras por referencia | 80 muestras por referencia |

En caso de encontrar una (1) desviación en las piezas, se rechazará el lote.

18. INFORMACIÓN PARA LA PROPUESTA

Cada proponente deberá entregar junto con su oferta, la información solicitada en esta especificación y cualquier otra información necesaria que permita a ENEL COLOMBIA poder seleccionar los equipos a adquirir. Deberá incluirse la siguiente información:

Plazo de entrega y programa preliminar de fabricación e inspección. El proponente debe incluir en su programa el tiempo que el ENEL COLOMBIA requiere para aprobación de los planos de diseño y/o memorias de cálculo.

Memorias de cálculo

Experiencia de la firma

Certificado de calidad

Descripción del software de cálculo estructural utilizado el cual debe ser licenciado.

Certificados de las características de los materiales usados.

ENEL COLOMBIA podrá solicitar información adicional en caso que considere insuficientes los antecedentes presentados, para lograr una adecuada evaluación técnica de la oferta.

ENEL COLOMBIA podrá rechazar una propuesta si la información entregada no tiene el suficiente grado de detalle y claridad. El proponente debe indicar claramente en su propuesta todos los puntos que presenten diferencias con respecto a esta Especificación.

El proveedor debe demostrar el cumplimiento del RETIE mediante Certificado de Conformidad de Producto, expedido por un organismo de certificación acreditado por el ONAC.

El proveedor deberá presentar el manual de almacenamiento, instalación y de mantenimiento de la estructura en idioma español.

19. GARANTÍAS

Las torres, así como sus componentes y accesorios, deben ser cubiertos por una garantía respecto a cualquier defecto de fabricación, por un plazo de 2 años a partir de la fecha de entrega; adicionalmente el fabricante será responsable por deterioros presentados en los elementos por deficiencias en el embalaje, y deberá realizar la reposición de piezas faltantes no contenidas en el despacho y/o por perdidas en su transporte (siempre y cuando este sea responsabilidad del fabricante).

ANEXO 1

Detalle Perno escalatorio.

DATOS ADICIONALES

Revisión #

1

Fecha de entrada en vigencia

Actividad de los usuarios

Para hacer comentarios debe iniciar sesión o registrarse aquí